Kategorie-Archive: Magazin

emco Bau auf der A@W in Berlin

Am 19. und 20. Oktober 2022 fand wieder die ARCHITECT@WORK in Berlin statt. emco Bau [...]

01

Dez

Dez

3-Zonen-Reinigung im Aachener Dom

Vor mehr als 1.200 Jahren machte Karl der Große Aachen zum Mittelpunkt seines sagenhaften Reiches. [...]

13

Nov

Nov

Sanierung & Effizienz

Wir wissen es nicht erst seit der 13. Architektur-Biennale: ‚Reduce, reuse, recycle‘ lautet die Maxime [...]

02

Okt

Okt

Urlaub im Hotel

Die Sommerferien sind da – und endlich wieder Urlaub ohne Corona-Einschränkungen. Jetzt locken Ziele weltweit, [...]

04

Aug

Aug

Außen pfui, innen hui? Eingangsbereich sanieren!

Ist ein Gebäude erst einmal bezogen und in Betrieb, schaut man als Nutzer in der [...]

15

Jun

Jun

Von Anfang an mitplanen: emco 3-Zonen-Reinigung

Bei der Planung von Bau oder Sanierung eines Gebäudes ist es sinnvoll, auch eine effektive [...]

19

Mai

Mai

Juridicum Kiel Sauber und barrierefrei

In Bildungseinrichtungen wie Schulen, Universitäten und Kindergärten erfüllen Sauberlaufsysteme einige gebäudespezifische Aufgaben. Denn neben der [...]

15

Apr

Apr

Barrierefreiheit Wichtig für alle

Barrierefreiheit betrifft das ganze Leben: Orte, Räume und auch Kommunikationsmittel. Können diese nicht barrierefrei genutzt [...]

15

Feb

Feb

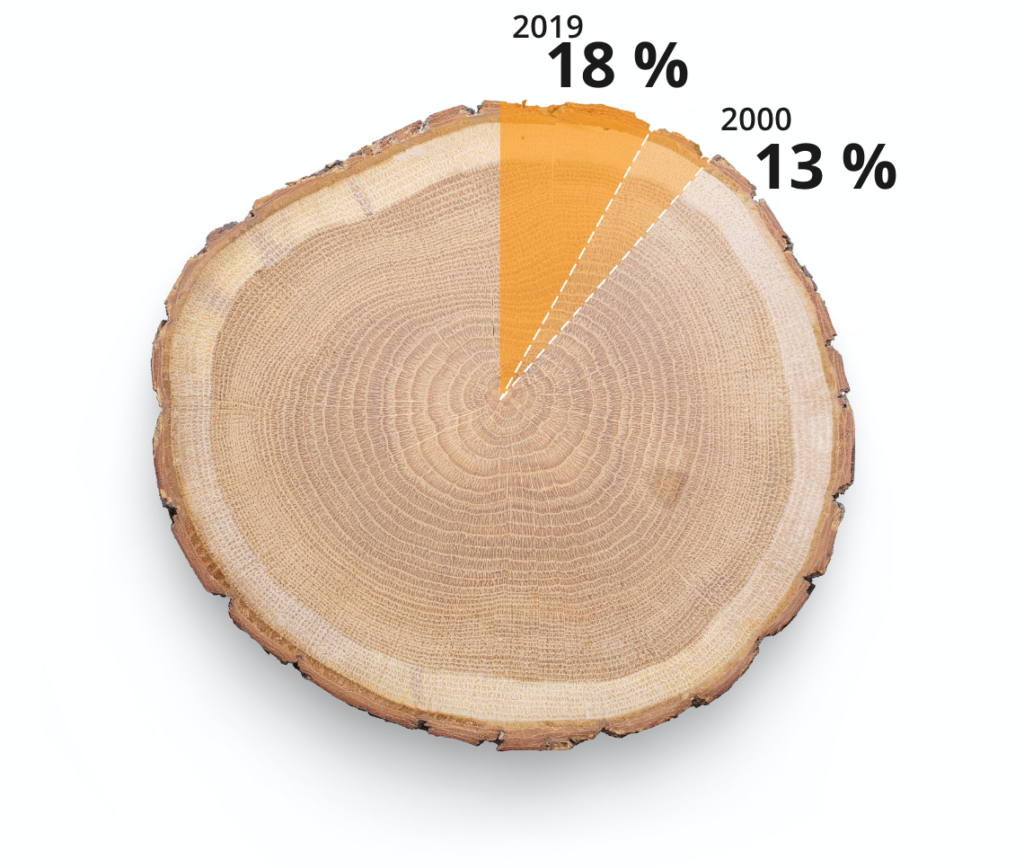

Nachhaltig bauen – Wie geht das?

Am 19. und 20. Oktober 2022 fand wieder die ARCHITECT@WORK in Berlin statt. emco Bau [...]

15

Feb

Feb